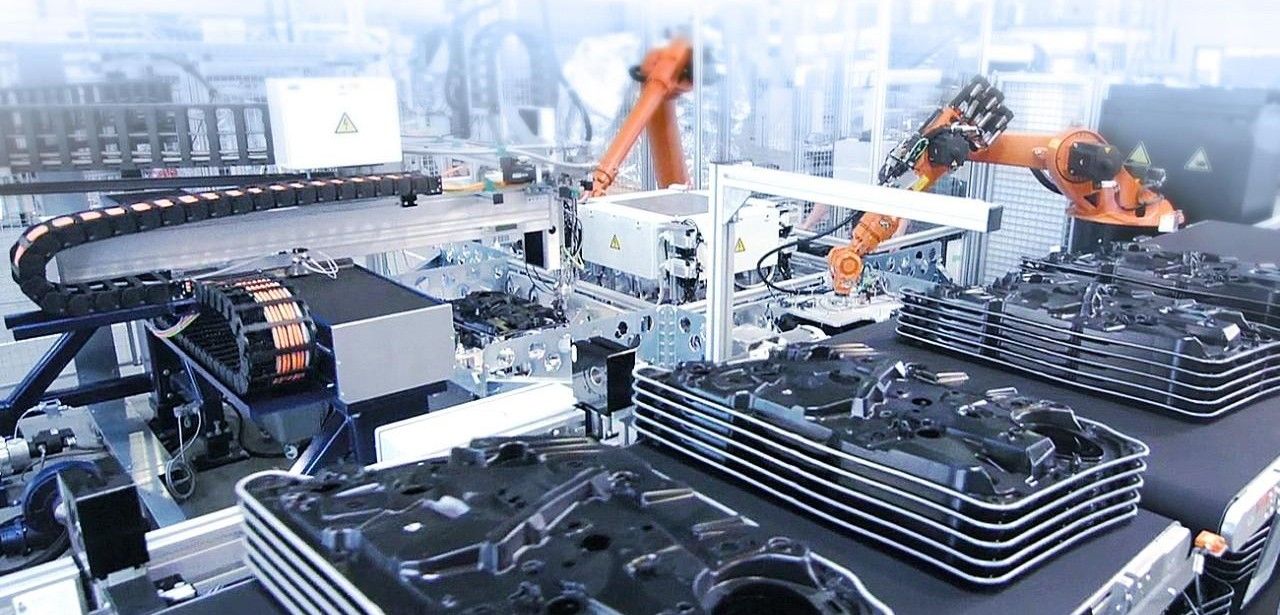

Durch den Einsatz hochentwickelter Misch- und Dosiertechnik bietet RAMPF Group, Inc. flexible Lohnfertigungslösungen zur Abdichtung von Bauteilen in diversen Industrien. Reaktive Polyurethan- und Silikonkomponenten werden exakt gemischt und direkt auf die Bauteile appliziert, wodurch Ausrichtungs- und Nacharbeiten entfallen. Die Werke in Wixom (Michigan) und Suwanee (Georgia) verarbeiten kleine bis große Stückzahlen wirtschaftlich. Optimierte Produktionsabläufe, kurze Zykluszeiten und automatisierte Qualitätstests garantieren maximale Effizienz bei gleichbleibender Dichtungsintegrität, minimiertem Materialverbrauch sowie kosteneffizienten Serienläufen.

Inhaltsverzeichnis: Das erwartet Sie in diesem Artikel

RAMPF: Vorreiter in effizienter Dichtungsfertigung mit Zykluszeitverkürzung

Moderne Zwei-Komponenten-Dichtungssysteme von RAMPF verbinden Polyurethan- und Silikonmaterialien zu leistungsstarken Abdichtungen mit herausragender Beständigkeit. Die integrierten FIPFG- und FIPG-Verfahren erlauben exakte Auftragspunkte direkt auf dem Bauteil, wodurch zusätzliche Montageteile überflüssig werden. Durch präzise Steuerung der Materialexpansion und sofortiges Vernetzen erreichen Anwender optimierte Zykluszeiten und gleichbleibende Qualitätsstandards. Die automatisierte Misch- und Dosiertechnik garantiert reproduzierbare Ergebnisse, hohe Verfügbarkeit und flexible Anpassung an wechselnde Produktionsanforderungen sowie umfassende Prozesskontrolle und reduzierte Ausfallzeiten inklusive Wartungsoptimierung.

Präzise Dosierung von reaktiven Kunststoffen für optimale Applikationsergebnisse

RAMPF hat seine Misch- und Dosiertechnik so konzipiert, dass reaktive Kunststoffe automatisiert und präzise verarbeitet werden. Dynamische Mischwege und intelligente Füllstandskontrolle garantieren eine gleichmäßige Aufbereitung der Komponenten ohne manuelle Eingriffe. Wartungsarme Baugruppen sichern maximale Verfügbarkeit und senken Instandhaltungskosten. Die Applikation erfolgt direkt am Bauteil, wodurch Aushärtungsprozesse beschleunigt und Zykluszeiten verkürzt werden. Permanente Prozessüberwachung und automatisches Nachregulieren liefern reproduzierbare Ergebnisse bei minimalem Materialverbrauch und reduzieren gleichzeitig Abfallaufkommen, Rüstzeiten und Produktionskosten signifikant.

Kundenorientierte Produktion: RAMPF bietet hochflexible Lösungen in Wixom und Suwanee

RAMPF realisiert individuelle Produktionsprojekte in den Fertigungsstätten Wixom (Michigan) und Suwanee (Georgia) auf Basis moderner Anlagen und digital unterstützter Prozesse. Ob unregelmäßige Auftragszyklen oder Kleinserien – das erfahrene Personal passt Kapazitäten und Abläufe dynamisch an. Dank der Möglichkeit, Prozesse sowohl am Kundenstandort als auch im eigenen Werk durchzuführen, entstehen verkürzte Lieferketten und optimierte Produktionskosten. Kunden erhalten so hochwertige, exakt auf ihre Bedürfnisse zugeschnittene Fertigungslösungen mit schnellen Rückmeldeschleifen und transparenten Abläufen.

RAMPF Group: Innovativ in Dosiertechnik für zuverlässige Abdichtungseigenschaften

In den Fertigungscentern von RAMPF Group, Inc. in Wixom (Michigan) und Suwanee (Georgia) stehen Qualitätssicherung und Prozesskontrolle im Mittelpunkt. Moderne automatisierte Misch- und Dosiersysteme verarbeiten Polyurethan- und Silikonkomponenten mit reproduzierbarer Präzision. FIPFG- und FIPG-Applikationen werden in Echtzeit überwacht und dokumentiert. Flexible Produktionskapazitäten erlauben wirtschaftliche Kleinserienfertigung sowie schnelle Umrüstzeiten. Ein erfahrenes Team bietet umfassende Beratung und Prototypenentwicklung. Erleben Sie RAMPF auf der Plastec East in New York (20.-22. Mai, Stand 510).